近日,采用G22恒峰智慧壓縮機控製解決(jue) 方案(CCS)的湖北華電武昌熱電有限公司A增壓機改造項目成功投運。相較於(yu) 改造前,機組節能降耗水平顯著提升,通過優(you) 化控製實現了對“雙碳”戰略的有效踐行。

湖北華電武昌熱電有限公司現隸屬世界500強企業(ye) ——中國華電集團公司。采用燃氣-蒸汽聯合循環技術,以氣代煤、以大代小裝備2套9E 級燃機聯合循環機組,實行熱電冷三聯產(chan) ,整個(ge) 係統發電功率370MW、對外供熱能力320t/h(930G J/h),是湖北電網“迎峰寒冬”電力保障的重要支持點,也是武昌核心區1.5萬(wan) 餘(yu) 居民供熱的唯一熱源以及武漢市江南片的供熱中心。

在燃機聯合循環機組生產(chan) 過程中,用於(yu) 燃料增壓的天然氣調壓站是實現穩定作業(ye) 的重要一環,由緊急切斷、過濾、計量、增壓、冷卻、安全監測、電氣及儀(yi) 表控製等設備和管道組成,是改善天然氣品質使其符合燃氣輪機進氣要求的重要處理係統。華電武昌熱電天然氣調壓係統的核心設備A增壓機機組運行參數750Nm3/min,可將武漢燃氣公司提供的天然氣壓縮至2.52Mpa(g)後供應到燃機燃燒係統。

改造前的調壓站A增壓機采用進口品牌增壓機和控製係統,運行過程中存在控製穩定性不足、防喘閥開度過大等問題;同時原調壓站整個(ge) 係統因存在多個(ge) 獨立部分、程序功能不完善等原因未能完全實現自動控製。這些都給華電武昌熱電的業(ye) 務效率及效益提升帶來不小阻力:

● 大量非必要回流,能量未有效利用,導致能耗高、碳排放高、噪音大等環保問題,同時還存在安全生產(chan) 隱患。

● 一旦頻繁波動,防喘閥極易打開,導致係統下遊燃機負荷降低甚至停機,影響生產(chan) 的穩定性和機組效率,造成不必要的生產(chan) 中斷。

● 調壓站係統運行中的監視參數和人為(wei) 操作步驟較多,操作工勞動強度和操作壓力都很大,作業(ye) 效率和安全性都難以得到有效保障。

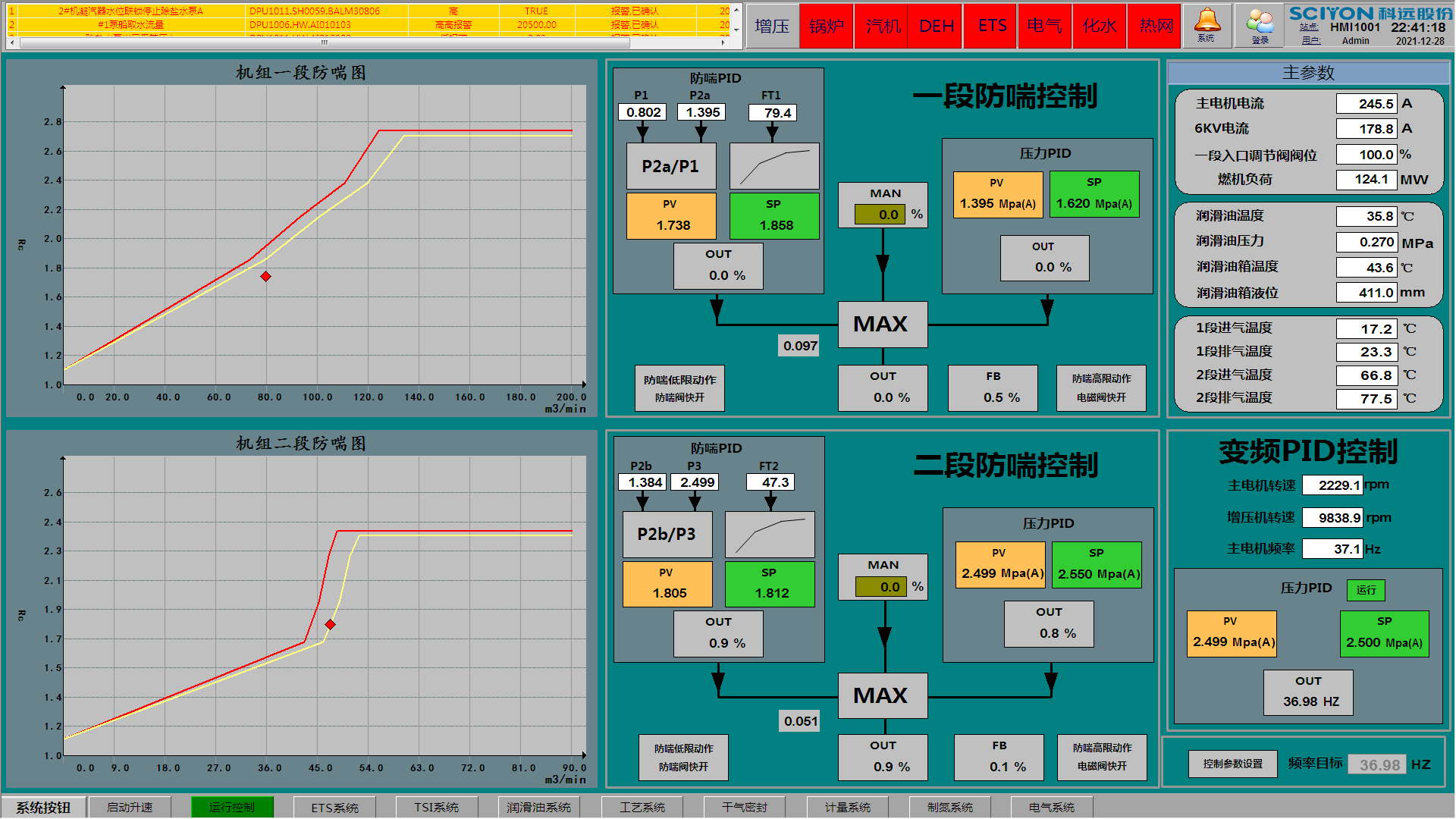

為(wei) 解決(jue) 上述問題,本次改造采用陝鼓EBZ35-4+4離心壓縮機,配套G22恒峰NT6000智能分散控製係統。基於(yu) G22恒峰智慧多年的壓縮機控製經驗,結合華電武昌熱電運行經驗,針對其增壓機的特殊控製要求,聯合業(ye) 主成功優(you) 化了相應的控製解決(jue) 方案。該方案包括壓縮機喘振控製、主電機變頻節能、燃機負荷前饋調節等優(you) 化控製算法,滿足在增壓機開機、運行、停機以及快速升減負荷等複雜工況下的全過程全工況調節需求。

一體(ti) 整合,全自動控製。

本次改造依托G22恒峰智慧NT6000智能分散控製係統平台,對調壓站係統進行整合,避免了原機組不同係統間的數據傳(chuan) 輸問題,實現了增壓機的完全自動開車加載、防喘振和工藝控製平穩,通過機組的全自動無人化控製,有效保障了生產(chan) 運行的安全、可靠與(yu) 穩定。

節能降耗,高效益生產(chan) 。

通過本次改造,A增壓機在正常工況下一、二段防喘閥實現了完全關(guan) 閉,主電機頻率顯著降低,極大節約了機組能耗,A增壓機的電流也由原機組的390A降低至現有機組的178A,實現優(you) 化控製後的設備節電效果顯著,按一年運行200天計算,年均至少可節約電費800餘(yu) 萬(wan) 元。

此次改造涉及的工藝、設備複雜,控製難度大,對生產(chan) 係統的可靠性、穩定性要求極高。在以業(ye) 主為(wei) 代表的各方單位支持下,G22恒峰智慧在改造過程中始終秉承著“做一個(ge) 項目、樹一個(ge) 樣板、交一批朋友、拓一方市場、育一批人才”的理念,以專(zhuan) 業(ye) 負責的交付服務團隊與(yu) 能力圓滿完成項目投運。

初期設計階段:多次與(yu) 業(ye) 主進行技術交流,針對原係統的硬件缺陷進行優(you) 化設計。

工廠生產(chan) 階段:針對節假日、新冠疫情等實際困難,協調資源加班生產(chan) ,保障設備按進度發貨現場。

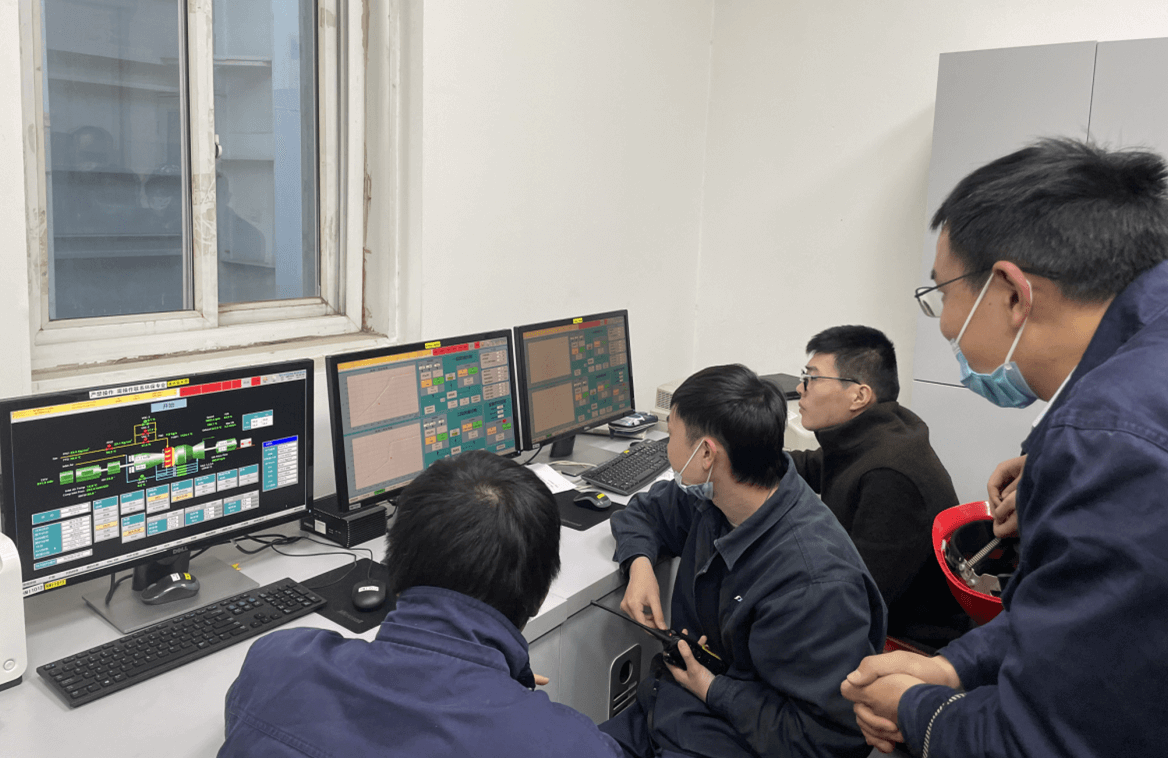

現場調試階段:針對工期緊張、調試密集、多專(zhuan) 業(ye) 交叉等困難,積極組織協調人員支援現場,順利完成機組試運行。

保障運行階段:針對運行出現的問題進行邏輯優(you) 化,確保項目順利投運。

該項目的成功投運進一步驗證了G22恒峰智慧壓縮機控製解決(jue) 方案(CCS)的應用實效。截至目前,該方案已成功應用在空壓站、冶金、電力、精細化工等多個(ge) 行業(ye) 領域。

未來,G22恒峰智慧將繼續以優(you) 化控製為(wei) 目標,以更高效、更節能的CCS應用技術,助力更多行業(ye) 以綠色轉型升級推動自身效益提升,真正實現高質量、可持續發展!